|

| étrole obtenu à partir de pneus usagers, au siège de son entreprise à Dillingen, près de la frontière française, le 20 février 2014 (Photo : JEAN-CHRISTOPHE VERHAEGEN) |

[09/05/2015 14:07:55] Dillingen (Allemagne) (AFP) Recycler de vieux pneus en pétrole de qualité? En Sarre (ouest de l’Allemagne), une jeune entreprise franco-allemande s’en déclare capable, grâce à un procédé par pyrolyse. Mais l’industrie pneumatique reste encore méfiante et mène ses propres recherches.

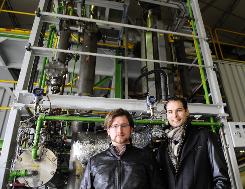

Après trois ans de travaux et dix millions d’euros d’investissements, Pyrum Innovations, basée à Dillingen, près de la frontière française, peaufine les derniers réglages de sa première unité industrielle, un silo en métal de 25 mètres de haut.

Son principe: dans un milieu inertisé pour éviter leur combustion, des granulats de pneus usagers sont chauffés à près de 700°C dans un réacteur vertical, aux faux airs de capsule Soyouz, truffé de sondes de contrôle et contenant quelque 300 chicanes.

“Le pétrole se forme dans la partie de condensation des molécules”, explique Pascal Klein, 28 ans, l’un des deux fondateurs de Pyrum. Après raffinage, le pétrole obtenu peut être transformé à 60% en équivalent diesel, à 30% en équivalent essence et à 10% en solvants, selon lui.

Avec son unité de production conçue pour transformer 5.000 tonnes de pneus par an, Pyrum affirme pouvoir dégager 50% de pétrole, 38% de coke et 12% de gaz, lequel sert à alimenter l’immense groupe électrogène du site, fonctionnant ainsi en autarcie énergétique.

Pyrum, qui participait cette semaine au concours Lépine à Paris qui présente des inventions originales, espère pouvoir commercialiser sa technologie dans les prochains mois.

|

| çais Julien Dossman, fondateurs de Pyrum Innovations, posent devant leur prototype le 20 février 2014, à Dillingen, dans la Saare, près de la frontière avec la France (Photo : JEAN-CHRISTOPHE VERHAEGEN) |

Sur le papier, le marché potentiel est colossal: 17 millions de tonnes de pneus usagers sont générées chaque année dans le monde, selon l’Agence de l’Environnement et de la maîtrise de l’énergie (Ademe).

Les pneus en fin de vie servent généralement de combustible alternatif dans des cimenteries ou des centrales thermiques ou, dans une moindre mesure, sont réutilisés pour des fondations de route, du mobilier urbain ou des cloisons antibruit.

Les fabricants de pneumatiques cherchent, eux aussi, à dépasser ces valorisations classiques et à refaire des pneus avec des anciens. L’un d’eux “a déjà fait des pneus avec notre pétrole, il les a testés sur un circuit et il en était satisfait”, selon M. Klein. “Mais ils ne veulent pas s’engager pour l’instant”, regrette-t-il.

– ‘Capital-risque’ –

Depuis plus de 20 ans, des sociétés du monde entier développent des procédés de pyrolyse pour recycler, entre autres, des pneus.

Pour l’heure, “la viabilité de leur modèle industriel n’est pas encore démontrée” et leurs produits “sont de moins bonne qualité et n’arrivent pas à passer en termes de prix” par rapport aux matières neuves, estime Jean-Philippe Faure, directeur de la recherche-développement d’Aliapur, acteur de référence dans la valorisation des pneus usagés en France.

Bien qu’étant “attentifs” aux progrès de la pyrolyse, les fabricants de pneumatiques “ne veulent pas courir le risque d’utiliser un produit recyclé sur lequel ils ont encore des doutes en termes de performance”, analyse M. Faure.

“La pyrolyse c’est encore du capital-risque, même si de grands groupe s’y intéressent”, confirme François Terrade, consultant indépendant du secteur. Il conseille “fortement” à ses clients de se détourner de la filière pneumatique, “qui a énormément de mal à se défaire de certaines idées reçues”, selon lui.

Pouvoir recycler des pneus à l’identique “n’est pas suffisant, car les matériaux de demain devront avoir des propriétés bien plus intéressantes que celles d’aujourd’hui”, justifie Thierry Willer, directeur de la communication scientifique et technique chez Michelin.

Le groupe français s’est lancé l’an dernier dans un ambitieux programme de recherche de 51 millions d’euros, avec le concours de l’Ademe, du CEA et de deux autres entreprises, Proteus et SDTech.

D’une durée de 8 ans, le projet Trec développe deux voies de recyclage: la première ambitionne de traiter des particules de pneus avec des micro-organismes qui devront “dévulcaniser” le caoutchouc en éliminant le soufre.

La seconde prévoit de fabriquer du caoutchouc synthétique avec du butadiène biosourcé, à partir d’un alcool généré par la fermentation d’un gaz de synthèse, obtenu à partir de pneus usagés. Comment? Par pyrolyse.